RÉSISTANCE, ENTRETIEN, PÉRENNITÉ

Des solutions pour une protection durable des aciers

Bien conçue, bien protégée et bien entretenue, une construction métallique a une durée de vie quasiment illimitée. La prise en compte des caractéristiques environnementales d’un projet permet aujourd’hui de déterminer précisément les protections à appliquer à l’ouvrage, et d’anticiper les entretiens garantissant sa pérennité.

La Vieille Dame, repeinte à 19 reprises, arbore toujours un aspect rutilant. Du haut de ses 324 m, la tour Eiffel constitue un magnifique exemple de la durabilité d’un ouvrage métallique. Sa charpente de 7 300 t, intégralement réalisée en fer puddlé, résiste depuis 130 ans aux multiples agressions d’un environnement urbain dense grâce à un entretien

régulier : « On ne saurait trop se pénétrer du principe que la peinture est l’élément essentiel de la conservation d’un ouvrage métallique, et que les soins qui y sont apportés sont la seule garantie de sa durée », écrivait, en 1900, Gustave Eiffel. En un siècle, la qualité des aciers s’est considérablement accrue, tout autant que les techniques permettant d’assurer la protection du matériau face aux différentes agressions auxquelles il est soumis. Aujourd’hui, l’acier ne rouille plus, à la seule condition qu’il soit convenablement traité.

LES ACIERS AUTOPROTÉGÉS

Il existe deux grandes catégories d’acier : les aciers bénéficiant d’une autoprotection liée à leur composition, et ceux nécessitant une protection de surface. L’acier inoxydable et l’acier autopatinable, ou Corten, appartiennent à la première famille. La norme EN 10020 définit précisément les caractéristiques de l’ « inox » : un acier contenant au minimum 10,5 % de chrome et au maximum 1,2 % de carbone. La faculté de ce matériau à s’autoprotéger provient de la formation spontanée d’une couche passive en surface, préservant le substrat métallique de la corrosion. Classiquement utilisé en vêture extérieure, l’acier inoxydable trouve aujourd’hui de nouvelles applications dans des secteurs jusque-là réservés à d’autres types de matériaux : ossature de bâtiments ou encore bassins de piscine. D’une esthétique presque diamétralement opposée à celle de l’inox, l’acier autopatinable présente une couleur naturelle proche de la rouille, une sorte de patine brune. La norme EN 10025-5 définit ce matériau comme un acier auquel un certain nombre d’éléments d’alliage (cuivre, chrome, nickel, etc.) ont été ajoutés afin d’en accroître la résistance à la corrosion atmosphérique par la formation d’une couche autoprotectrice d’oxyde. Utilisé dans de nombreux projets architecturaux contemporains en raison de ses qualités plastiques, on le retrouve également dans le champ artistique, son représentant le plus célèbre étant le sculpteur américain Richard Serra.

TROIS PROBLÉMATIQUES MAJEURES

À l’exception de l’inox et du Corten, tous les autres aciers nécessitent une protection face aux différentes agressions environnementales. La qualité et la pérennité du traitement qui sera appliqué au métal imposent, dès la conception du projet, de répondre à trois questions : quel est l’environnement de l’ouvrage ? Quel traitement est le plus adapté à cet environnement ? Quelles sont les contraintes liées à l’application du traitement choisi ?

Aujourd’hui, une norme, l’EN ISO 9223, établit un système de classification de la corrosivité des environnements. Six catégories sont ainsi définies, allant de C1 (un intérieur isolé, chauffé et ventilé) à CX (un environnement extrêmement agressif). Une fois la corrosivité déterminée, la conception de l’ouvrage doit être réfléchie pour éviter la stagnation d’agents agressifs, parallèlement au choix de la protection. Puis avant tout traitement, l’acier doit être préparé afin de s’assurer de la bonne adhérence de sa future protection. Il existe deux grands types de préparations : mécanique ou chimique. La préparation mécanique consiste à grenailler le métal par projection d’abrasifs sur sa surface afin d’y créer une rugosité permettant une meilleure accroche. Les substrats projetés peuvent être de différentes natures, les matériaux les plus fréquemment utilisés étant l’acier, l’inox ou le corindon. La préparation peut aussi se faire par décapage à l’eau à ultrahaute pression. Pour une préparation chimique, les pièces sont généralement immergées dans des solutions de dégraissage et de décapage. Du soin apporté à cette étape préparatoire dépendent en grande partie la qualité du futur traitement appliqué à l’acier, et sa durabilité.

Un encadrement normatif

Les métiers relatifs à la protection du métal sont très techniques et encadrés à ce titre par de multiples normes : l’EN ISO 9223 pour la catégorisation des environnements ; la conception des ouvrages doit être conforme à l’EN ISO 12944 pour la peinture et à l’EN ISO 14713 pour la galvanisation. Les process sont régis par les normes EN ISO 12944 pour la peinture, EN ISO 2063 pour la métallisation, EN ISO 1461 pour la galvanisation et EN 15773 pour le duplex.

En complément de ces différentes normes, des labels et des certifications permettent de renforcer la confiance quant à la qualité et à la maîtrise de la protection appliquée. Les plus connus sont la certification de l’ACQPA (Association pour la certification et la qualification en peinture anticorrosion), laquelle évalue de façon neutre les systèmes de peinture, les compétences des applicateurs (préparation de surface et peinture) et celles des inspecteurs, ainsi que le label international QualiSteelCoat pour les ateliers.

LA GALVANISATION ET LA MÉTALLISATION

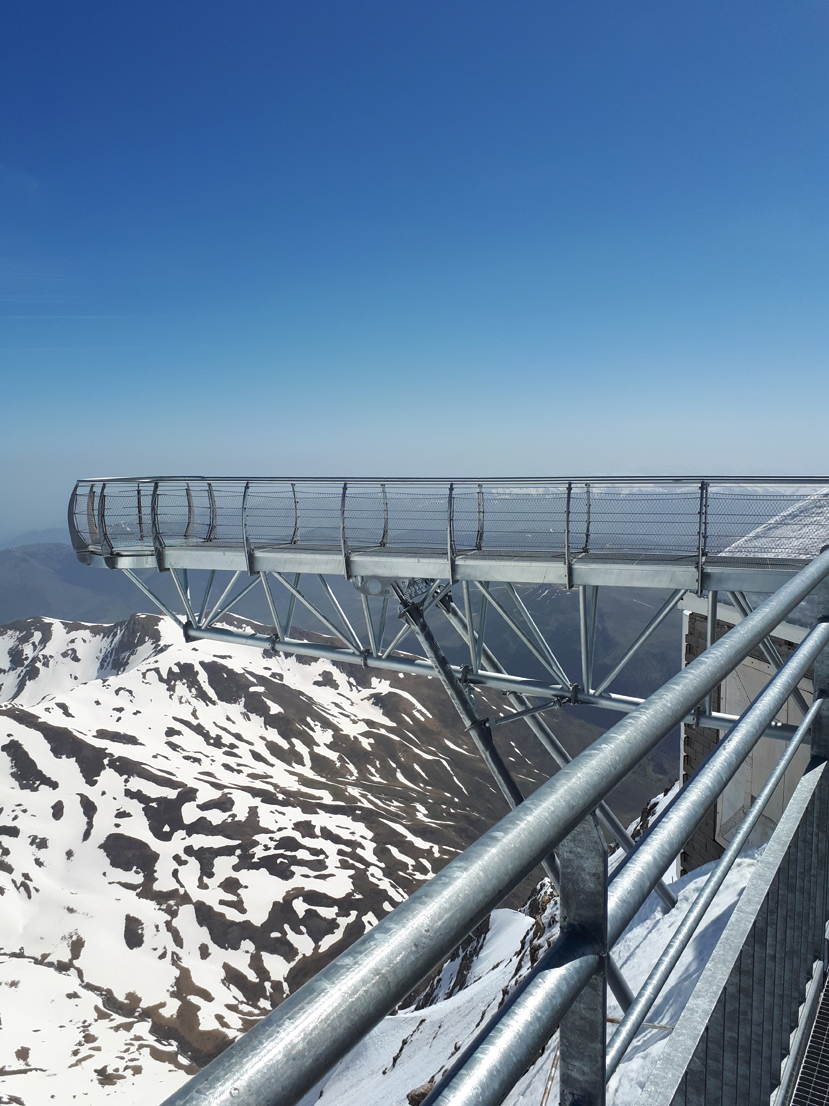

La galvanisation à chaud est un procédé permettant d’obtenir une protection efficace et économique de l’acier contre la corrosion. Après préparation, la pièce métallique est immergée dans un bain de zinc en fusion à une température de 450 °C. Se forme alors en surface une très fine couche d’alliage fer et zinc ultrarésistant qui agit comme un écran protecteur : le zinc qui s’oxyde 25 fois plus lentement que l’acier va préserver le métal des effets atmosphériques. Il existe également d’autres techniques d’application d’un métal protecteur, comme la métallisation qui consiste à projeter du zinc et/ou de l’aluminium en fusion sous forme de fines particules sur les pièces à l’aide d’un pistolet à flamme ou à arc électrique. Les revêtements galvanisés ou métallisés peuvent être laissés à l’état brut pour des considérations économiques ou esthétiques : dans son projet manifeste Nemausus (1987), Jean Nouvel a utilisé massivement l’acier galvanisé dans l’écriture de ses immeubles de logements.

LES SOLUTIONS PAR PEINTURE

Il est également tout à fait possible de choisir de peindre les pièces après traitement pour accroître la protection et obtenir un aspect esthétique coloré. En matière de protection par peinture, deux grandes techniques coexistent : la peinture liquide ou la peinture en poudre. La peinture liquide offre une grande souplesse d’utilisation. Elle peut être appliquée en atelier ou sur chantier, sur les ouvrages neufs ou lors de la maintenance, sous différentes modalités : pistolet, rouleau, brosse, immersion. Elle n’est pas limitée en termes de dimensions des pièces, contrairement aux autres solutions. De 1 à 5 couches peuvent être déposées sur le métal en fonction des protections attendues, car ce sont des systèmes de produits en couches compatibles qui sont proposés par les fabricants de peinture. Ces derniers en précisent les règles d’application en matière d’épaisseurs, de temps de séchage… Les systèmes de peinture

liquide présentent d’excellentes performances face aux très nombreux environnements.

Le thermolaquage correspond à la projection d’une peinture en poudre sur la surface métallique à traiter, sa charge électrostatique positive lui permettant de s’accrocher au métal chargé négativement. Une fois recouverte, la pièce est « cuite » au four pour obtenir un durcissement du revêtement. Différents types de peintures peuvent être utilisées (époxy, polyester, polyuréthane), répondant chacune aux contraintes spécifiques que subira la pièce métallique. Les principaux avantages du thermolaquage sont sa facilité d’application et sa durabilité.

DES RÉPONSES MULTIPLES À LA CORROSION

De nombreuses solutions permettent de protéger l’acier de cette altération : à chaque environnement, à chaque type de corrosion correspondent des réponses spécifiques, souvent complémentaires. Aujourd’hui, les solutions de type duplex associant des revêtements de zinc à des traitements de peinture sont privilégiées. Mais pour s’assurer de la pérennité d’un ouvrage, il est indispensable d’anticiper les techniques de protection qui seront utilisées dès la conception de ses différentes parties : des arêtes vives ou des interstices trop étroits peuvent altérer ou fragiliser un revêtement et créer, à terme, des points de corrosion. Un ouvrage en acier correctement protégé ne nécessitera au final que des interventions espacées dans le temps, gage de sa durabilité et d’une gestion économe de son entretien. Les applications de protection anticorrosion ne relèvent pas de la classique garantie décennale des constructions qui ne concerne, pour le constructeur métallique, que l’atteinte à la solidité de l’ouvrage. En revanche, peuvent être souscrits deux types de garanties contractuelles : la garantie « anticorrosion » et la garantie de « bonne tenue » du revêtement, à savoir son aspect sur le plan de l’intégrité du revêtement, en dehors de toute problématique esthétique de type brillance ou couleur. Ces garanties peuvent en outre faire l’objet d’un avis technique neutre, l’homologation par l’OHGPI (Office d’homologation des garanties de peinture industrielle), lors des appels d’offres pour les ouvrages de génie civil.