LA CONSTRUCTION MÉTALLIQUE, MOTEUR DE LA TRANSITION ÉNERGÉTIQUE

Mieux vaut le savoir, la construction métallique ne se réduit plus à ses qualités structurelles et à sa rapidité de mise en œuvre. Elle intègre désormais des approches environnementales robustes, combinant décarbonation des matériaux, conception performante conforme aux normes de la RE2020, efficacité énergétique et intégration des énergies renouvelables. Cette approche vertueuse fondée sur l’écoconception et l’analyse de cycle de vie, permet aujourd’hui d’édifier des ouvrages industriels performants, durables et responsables, garants d’une transition écologique effective.

DES RÉPONSES ADAPTÉES FACE AUX NOUVEAUX ENJEUX ENVIRONNEMENTAUX

Pour pallier les enjeux majeurs du changement climatique et mettre en œuvre une transition énergétique efficace, le secteur de la construction métallique, fortement mobilisé, se trouve à un tournant majeur. Réduire l’empreinte carbone tout en répondant aux besoins croissants d’efficacité et de flexibilité est en effet un défi crucial à relever. Pour y parvenir, constructeurs, architectes et ingénieurs apportent leur savoir-faire et créativité pour imaginer des projets innovants et qualitatifs afin de réaliser des bâtiments industriels nouvelle génération. Or, la construction en métal permet des réponses techniques performantes, puisqu’elle allie la robustesse du matériau à la rapidité de sa mise en œuvre, dans un contexte de responsabilité environnementale. Les nouvelles normes, comme la RE2020, fixent des exigences strictes sur la performance énergétique et la réduction des émissions carbone dès la conception des bâtiments industriels. Dans ce contexte, l’écoconception, la décarbonation des matériaux et l’intégration de solutions énergétiques innovantes sont devenues incontournables :

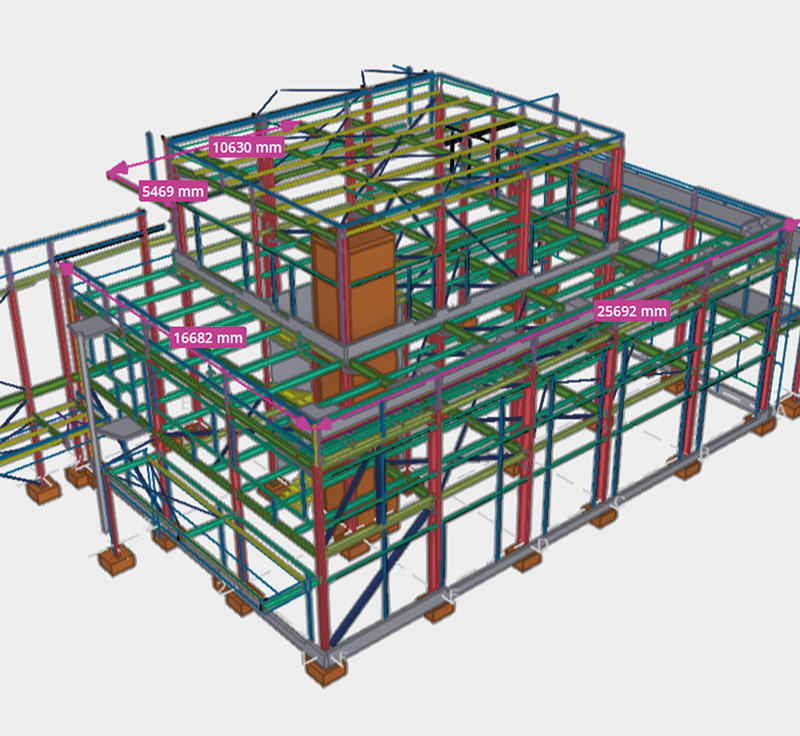

– Concevoir juste : dimensionnements optimisés, réduction des quantités utilisées, préfabrication, BIM pour anticiper les performances et limiter les déchets.

– Choisir mieux : aciers recyclés, aciers bas carbone, enveloppes performantes entre Ic construction et Ic énergie, isolants à faible impact…

– Exploiter sobre : limitation des besoins en énergie, récupération d’énergie, de chaleur…

ACIER RECYCLÉ ET DÉCARBONÉ : LA RÉVOLUTION XCarb® !

Matériau historique de la construction métallique, l’acier figure plus que jamais au cœur d’une transformation écologique d’ampleur en cours. Ce matériau ultra performant fait partie de filières spécifiques de recyclage qui, permettant d’atteindre un taux de recyclage inégalé de plus de 90 %, conduit à limiter la consommation de ressources naturelles. Mais au-delà du recyclage de l’acier, la décarbonation des procédés industriels se révèle essentielle. Il en va ainsi avec XCarb®, nom de marque du programme mondial d’innovation sidérurgique en cours d’ArcelorMittal visant à obtenir l’acier à net zéro empreinte carbone d’ici 2050. Ce procédé innovant repose sur l’utilisation d’une électricité renouvelable, ou d’hydrogène décarboné voué à remplacer le charbon dans les hauts fourneaux et couplé à des technologies de captage carbone. Les produits usinés recèlent une empreinte CO2 extrêmement faible qui peut atteindre environ 300 kg de CO2 par tonne d’acier fini, dans le cas de métaux 100 % ferraille. Sachant que cet acier décarboné, qui doit garantir une performance technique (notamment mécanique) identique, avec une empreinte carbone divisée par deux, voire plus, offre aux constructeurs de la filière métal, une matière première d’avenir, conforme aux enjeux climatiques. Les FDES (fiches déclaratives environnementales et sanitaires) de ces produits sont d’ores et déjà disponibles pour objectiver les gains en teq CO2.

ÉMERGENCE DES OUVRAGES INDUSTRIELS DÉCARBONÉS

Ce procédé novateur a été mis en application, ces dernières années, pour la construction de plusieurs bâtiments industriels. Érigé en 2016 à Grenoble par le groupe GA et le cabinet d’architecture Arche 5, le bâtiment « Technopole » s’implante au cœur de l’écoquartier de la presqu’île. Partie intégrante du programme GreenOValley, il compte 10 300 m² de bureaux et 7 800 m² de laboratoire. Ce centre de recherche et d’innovation dans la gestion des énergies est la vitrine de Schneider Electric de ce secteur. Le projet a été conçu à l’aide du FullBIM, la maquette numérique 3D du groupe GA qui sert à rationaliser la consommation de matériaux et prévoir ses performances thermiques. Sa structure mixte posée associe une structure métallique à des modules préfabriqués apportant une haute flexibilité. Le laboratoire (66,90 x 110,95 m), réalisé en structure métallique par le groupe Briand (sous-traitant), comprend des portiques articulés en pied, des poteaux et arbalétriers en PRS (profils reconstitués soudés) ainsi que des sheds en toiture.

La particularité de cette entité tient à l’utilisation d’acier bas carbone provenant de la technologie XCarb® qui réduit l’empreinte carbone, dès la matière première (modules A1-A3 de l’ACV). Le bâtiment industriel Segro (13 300 m²), quant à lui, fait partie du SEGRO Park Frechen, en Allemagne, près de Cologne. Conçu en 2024, par l’agence Code of Practise Architects, il se compose d’espaces industriels et de bureaux. Son enveloppe en acier (toiture et bardage de façade, provenant des produits plats) a été fabriquée, au moyen d’acier XCarb®, issu de sources recyclées et renouvelables, réduisant son impact environnemental et son empreinte carbone. Les 275 tonnes d’acier employées ont ainsi permis de diminuer de manière notoire les émissions de CO2, d’environ 542 teq CO2. Quant au bâtiment industriel, réalisé à Genas (Rhône), par Stone Architectes et la société KAPECI du groupe Metalpe, il allie le siège social de Cumfin à un bâtiment d’activités de Rhône Alpes Moteurs Service. Cet ouvrage de 2 500 m² de surface recèle une charpente métallique de 190 tonnes qui a été assemblée et montée, à l’aide de profils en acier, à raison de 150 tonnes pour l’atelier (1 600 m²) et de 40 tonnes pour la partie bureaux (900 m² en R+2). À noter que la partie bureaux a été réalisée en acier bas carbone XCarb® pour réduire l’empreinte écologique du chantier. Cet acier performant possède le double avantage d’être 100 % recyclable et produit avec une part élevée d’énergie décarbonée.

ÉCOCONCEPTION ET APPLICATION DE LA RE2020 AUX BÂTIMENTS INDUSTRIELS

La réglementation environnementale française RE2020 impose une approche globale qui sert à encadrer et améliorer la performance énergétique des édifices neufs, et à réduire drastiquement leur empreinte carbone.

Concernant les bâtiments industriels, leur conception doit être optimisée le plus possible, avec la mise en place de la modélisation BIM qui permet, d’une part, de réduire la quantité de matériaux posés et des déchets générés, et d’autre part, d’anticiper les performances recherchées en ACV. En matière d’isolation de l’enveloppe des ouvrages, il faut avoir recours le plus possible à la pose d’isolants biosourcés ou à faible impact qui, associés à des systèmes d’étanchéité performants, garantissent le confort thermique des espaces de travail, durant toute l’année. L’étanchéité à l’air des façades doit, elle aussi, être elle aussi renforcée, en passant par la réduction des ponts thermiques et la mise en place de solutions de jonction innovantes, réalisées entre leurs structures métalliques et leurs enveloppes. Quant aux divers équipements énergétiques à intégrer dans les ouvrages, il s’agit de privilégier le procédé performant de ventilation à récupération de chaleur, ainsi que l’éclairage LED intelligent des locaux et les différents systèmes de gestion technique du bâtiment (GTB), générant des économies substantielles. Ces mesures, combinées à la nature recyclable et durable de l’acier, permettent de répondre efficacement aux exigences de la RE2020, du DCE (dossier de consultation des entreprises) à la réception, dans une optique de pérennité assurée des installations.

OPTIMISER LES PROCESSUS INDUSTRIELS

Cependant, l’écoconception ne se limite pas au bâtiment ou aux matériaux proprement dits, puisqu’elle est assujettie à des processus industriels et logistiques qui doivent être optimisés sur site pour une meilleure efficacité et rentabilité de chaque projet. La démarche joue un rôle clé dans la réduction de l’empreinte carbone globale de tout édifice construit. Il n’est plus à démontrer que, pour la conception de toute structure métallique dotée de divers composants assemblables, la préfabrication des pièces acier en atelier diminue considérablement le temps de chantier, par une mise en œuvre rationnelle et performante réalisée in situ qui s’avère être par là même mieux maîtrisée, garante de qualité. Dans un même temps, ce mode de pose, adapté aux composants acier, légers et maniables, permet de limiter les nuisances et les déchets inhérents à tout chantier. Et l’intégration de flux logistiques, eux aussi optimisés, diminue considérablement les transports par camion polluants ainsi que la consommation énergétique s’y rapportant.

ATOUTS DÉCISIFS DE L’ACIER DANS LE SECTEUR INDUSTRIEL

Construire en charpente métallique dans le secteur des édifices industriels apparaît comme une évidence, au regard des multiples atouts inhérents à l’acier. L’acier protégé a des qualités qui ne s’altèrent pas sous l’effet des intempéries, ou encore des insectes ou des moisissures. Cette propriété garantit, pour chaque structure métallique mise en œuvre, une grande fiabilité, pérennité et sécurité, des qualités indispensables pour les activités industrielles internes s’y déroulant. L’acier possède des qualités intrinsèques exceptionnelles, comme une grande résistance mécanique, une capacité de recyclage presque intégrale et des possibilités infinies de réemploi, ce qui en fait un matériau unique, apte à participer activement à la transition écologique. Qui plus est, il permet de bâtir des ouvrages équipés de grandes portées libres qui minimisent le nombre de points porteurs et les supports intermédiaires, tout en dégageant et optimisant les espaces de travail induits. Sur le plan conceptuel, il permet d’imaginer et créer une grande variété de bâtiments industriels dotés de configurations spatiales multiples, avec une modularité conséquente des espaces qui accompagne l’évolution des entreprises, sans avoir recours à de nouvelles constructions. Les bâtiments industriels peuvent en effet être agrandis aisément et rapidement, au moyen d’extensions en charpente acier qui ne requièrent pas d’interruption de l’activité pratiquée, un atout considérable pour les entreprises en croissance. Et comme ils nécessitent peu d’entretien, les coûts de maintenance s’en trouvent réduits.

RECYCLAGE ET RÉEMPLOI : DES ÉDIFICES PLUS VERTUEUX

’acier est également un matériau à haute teneur écologique, dans la mesure où le réemploi de pièces structurelles en acier, légères et maniables, le démontage de structures métalliques ainsi que leur déplacement éventuel vers un autre site sont des opérations courantes bien rodées. C’est le cas de la nouvelle halle industrielle bâtie à Saint-Christophe-du-Bois près de Cholet réalisée par l’entreprise Briand Métal et les agences d’architecture Arcade et DGA, à partir de profils acier provenant de la déconstruction de l’atelier de maintenance de transports publics nantais (2001). Le gisement de 43 tonnes d’acier récupéré, sur un total de 280 tonnes, source de matériau « zéro carbone », a été réemployé en profilés remis à dimension et insérés dans le nouvel édifice. Ces éléments étant dotés d’une qualité identique à celle d’une charpente neuve, puisque l’acier conserve ses propriétés mécaniques dans le temps. Pour cet acier se substituant à un acier neuf, le réemploi a réduit les émissions et pollutions d’un éventuel recyclage, en supprimant tout transport, le processus ayant suivi les règles professionnelles établies depuis 2024 par le CTICM. Une démarche assez proche, avec la construction en 2023, par le même Groupe Briand, de sa nouvelle usine de peinture par thermolaquage Europ’A à Beaurepaire, un vaste ouvrage de 6 000 m² qui s’étire sur 170 m de long. Le choix du thermolaquage, qui permet d’éviter le recours à des solvants pour la finition des pièces métalliques, s’inscrit dans la démarche d’écoresponsabilité de Briand, les excès de peinture étant réemployés dans le circuit, avec zéro déchet. Les éléments métalliques issus des anciennes halles Alstom de Nantes ont été ainsi récupérés et réemployés. Les 70 poteaux et poutres de l’armature provenant de la déconstruction de la charpente treillis centenaire de ces halles navales (100 tonnes d’acier) ont été démontés, nettoyés, taillés, renforcés et réusinés pour former les deux tiers de la structure posée, en générant une économie de 160 tonnes équivalent CO2.

PHOTOVOLTAÏQUE ET SOLUTIONS ACIER : PARER AUX BESOINS EN ÉNERGIE CROISSANTS

Force est de constater que si les bâtiments industriels nouvelle génération réalisés consomment beaucoup d’énergie, la construction métallique joue un rôle clé dans le développement des énergies renouvelables. Les toitures en métal, souvent vastes et planes (ou faiblement inclinées), servent de supports adaptés pour venir y intégrer des panneaux photovoltaïques, au cœur de divers environnements. Que ce soit pour des installations au sol, sur des toits ou encore sur des façades, les structures métalliques légères mises en œuvre garantissent des solutions techniques, à la fois, robustes, durables et optimisées, et aptes à produire de l’énergie solaire, tout en minimisant l’impact sur le bâti. Et si l’acier contribue à assurer la robustesse nécessaire de ces équipements solaires, il leur apporte une durée de vie considérable et un entretien réduit, assurant une rentabilité maximale de l’investissement réalisé. Et l’association de la toiture photovoltaïque à du stockage local d’énergie permet de couvrir une part importante des besoins, voire de tendre vers l’autonomie énergétique. De plus, cette symbiose répond totalement à la demande croissante d’industrie bas carbone et aux incitations réglementaires actuelles.

La filière acier se met au service d’industries sobres, combinant acier bas carbone, réemploi, conception frugale et énergie renouvelable pour attendre des performances environnementales élevées sans renoncer à la nécessaire flexibilité des constructions. Les données vérifiées (FDES) permettent tout au long du projet d’arbitrer entre les différentes options et de choisir le meilleur compromis.